Двойной щелевой кирпич или керамический блок. Дополнительная информация

Двойной щелевой кирпич или керамический блок. Дополнительная информация

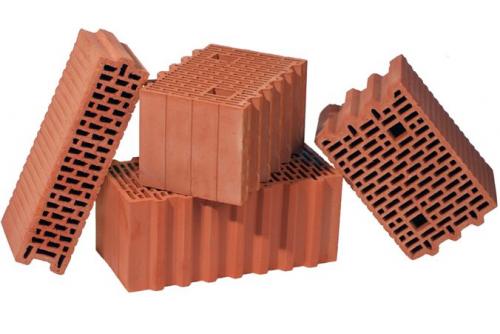

Межкомнатные перегородки, а также иные ненесущие конструкции часто сооружаются из цементно-песчаного кирпича. Облицовка печей и каминов в основном производится пенодиатомитовыми конструкциями. А вот облицовку чаще всего ведут поризованным либо керамическим материалом. Согласно установленным стандартам, минимальная доля пустот в щелевом кирпиче не может составлять менее 13%. При этом термин охватывает керамические изделия, получаемые из легкоплавкой глины различных сортов.

Предельная доля пустот в щелевом кирпиче составляет 55%. Для сравнения — в простом керамическом изделии эта доля ограничивается 35%. Пустотелый одинарный блок категории М150 имеет стандартные размеры 250х120х65 мм. Масса такого изделия составляет от 2 до 2,3 кг. У утолщенного варианта эти показатели составляют 250х120х65 мм и 3—3,2 кг, у двойного — 250х120х138 мм и 4,8—5 кг. Если взять не керамический, а силикатный кирпич, он будет немного тяжелее.

Щелевой материал европейского формата имеет габариты 250х85х65 мм, а масса его ограничена 2 кг. Чтобы возвести несущие конструкции, применяют кирпичи марок М125—М200. Для перегородок нужны блоки прочностью не менее М100. В линейках большинства российских заводов есть щелевой керамический кирпич прочностью от М150 и выше. Рядовой материал должен иметь плотность от 1000 до 1450 кг на 1 куб. м, а облицовочный — 130—1450 кг на 1 куб. м.

Минимальная допустимая стойкость к холоду составляет не ниже 25 циклов заморозки и разморозки, а коэффициент поглощения воды не меньше 6 и не выше 12%. Что касается уровня теплопроводности, он определяется количеством пустот и плотностью изделия. Нормальный диапазон — 0,3—0,5 Вт/м·°C. Применение блоков с такими характеристиками позволит сократить толщину внешних стен на 1/3. Есть только один более теплый материал — это особо легкая утепленная керамика.

Щелевой клинкер по большей части выполняется в виде двойного камня. Такой стройматериал позволяет не использовать вспомогательные утеплительные средства для стен толщиной от 25 см и для внутренних перегородок. Повышенная толщина блоков обеспечивает, наряду с ускорением работы, минимальную опасность смещения конструкций. При этом дополнительно сводится к минимуму давление на основание постройки. Изделия неплохо переживают даже непосредственное воздействие открытого пламени.

В некоторых случаях кладка щелевого кирпича производится с использованием специальных анкеров. Подойдет крепеж винтового типа (с дополнительной гайкой). На вид это стержень из стали длиной 0,6—2,4 см. Муфта на подобных изделиях подвижна, а хвостовик похож на конус. Основную поверхность покрывают слоем цинка.

Забиваемые анкеры (с дополнением распорными гильзами) в основном делаются из латуни. Кроме гильзы, в конструкцию входят гайка и болт. Форма болта может варьироваться исключительно широко. А также используется химический анкер, работающий за счет смеси двух компонентов. Удерживается крепежное изделие в кладке нейлоновой гильзой.

Клинкерный кирпич. №1. Особенности производства клинкерного кирпича

Процесс производства клинкерного кирпича во многом напоминает технологию изготовления знакомого всем нам керамического : глиняную массу формуют и потом обжигают в печи. По большому счету, клинкерный кирпич можно считать разновидностью керамического, отличия кроятся лишь в особенностях сырья и температурах его обработки.

Для изготовления клинкерного кирпича используют специальные тугоплавкие сорта глины . В печах обжига температура поднимается до 1200-13000С (для керамического кирпича температурные показатели 800-9000С), что обеспечивает полное спекание предварительно тщательно спрессованного сырья. Все пустоты заполняются, и в итоге получается монолитный кирпич с уникальными свойствами. За счет своей структуры он обладает высокой прочностью и износостойкостью, опережая по этим параметрам все остальные виды кирпичей . Отсутствие пор внутри изделия позволяет говорить и о минимальной гигроскопичности. Показатель влагопоглощения клинкерного кирпича не более 4-6%, а у ближайшего конкурента, керамического кирпича, этот параметр достигает 15-20%. Неудивительно, что здания, которые строились еще в XIX веке с использованием этого материала, сохраняют свой прежний вид до сих пор.

Чтобы получить действительно прочный и долговечный материал, необходимо очень тщательно отнестись к выбору сырья и технологии производства. Месторождения подходящих сортов глины присутствуют в Германии, Польше, Австрии и Голландии. В России таковых крайне мало, поэтому почти весь клинкерный кирпич, представленный на рынке, импортного производства, что сказывается на стоимости и без того недешевого продукта.

Сегодня практически на всех заводах по производству клинкерного кирпича используется машинное формование , которое обеспечивает высокие эксплуатационные качества материала. Кирпич ручного формования получает гораздо меньшую прочность и более высокие показатели влагопоглощения.

Керамоблок размеры. Что такое поризованный керамический блок?

Нередко керамоблок с порами внутри называют крупноформатным камнем либо поризованной или теплой керамикой. Это более высокотехнологичная замена пустотелому красному кирпичу. По исходному сырью и многим эксплуатационным параметрам они схожи. Но по размеру керамический блок превосходит аналог как минимум в 2,1 раза.

Варианты керамических блоков

Форма у этого стройматериала сложная с системой «паз-гребень» с двух длинных сторон. Подобная гребенка позволяет минимизировать количество сквозных швов в кладке, что снижает общий коэффициент теплопроводности стены. В сравнении с возведенными из обычного кирпича строениями дома из керамических блоков получаются заведомо более теплыми.

Производство керамических блоков

При производстве этого стройматериала сначала глиняную массу формуют с добавлением внутрь поризаторов, а затем высушивают в сушилке и обжигают в печи. Весь цикл изготовления такого искусственного камня занимает несколько суток. Это не кустарное, а фабричное изделие. Покупая этот материал, владелец будущего дома может быть уверенным, что товар качественный и соответствует ГОСТ. На фабриках за этим следят строго.

Смесь глины и опилок для дальнейшего получения пустот

В качестве поризатора могут выступать:

Солома;

Опилки древесины;

Шелуха семечек или риса;

Торф и т.п.

Все это сгораемые материалы натурального происхождения. Главная их задача – выгореть дотла при обжиге керамического камня в печи. После них внутри остаются лишь многочисленные пустоты, которые и придают им высокие теплотехнические характеристики.

Керамоблок или газобетон. Особенности применения газобетона

Продолжая выяснять что лучше - керамоблок или газобетон, разложим по полкам достоинства и проблемы последнего, учитывая и мнения экспертов, и отзывы тех, кто такие дома строит.

- Главный критерий, по которому сравнивают стеновой материал – это его теплопроводность. У керамоблока при минимальной плотности 700 кг/м³ коэффициент составляет 0,2 Вт/м*С. При такой же плотности газоблока D700, этот показатель равен 0,192 ВТ/м*С, что практически ставит керамику и газобетон по данной характеристике на одну ступень.

- Однако жилые дома в 1-2 этажа (в несейсмических зонах) рекомендуется строить не из конструкционного, а из конструкционно-теплоизоляционного газобетона плотностью 400-500 кг/м³. Соответственно, и коэффициент теплопроводности при нормативной 5% влажности у них будет ниже – 0,117 и 0,0147 Вт/м*С соответственно.

- Получается, что керамика против газобетона – холодный материал, не смотря на все её неоспоримые достоинства. Более высокая способность отдавать тепло вынуждает делать толще стены или слой утеплителя. А значит, нужен и более широкий фундамент, что автоматически увеличивает затраты на устройство нулевого цикла.

- Стоимость газобетона и керамических блоков тоже неодинакова. Приведём конкретный пример: керамоблок размером 510*250*219 мм стоит 149 руб/шт, а газоблок размером 600*200*300 – 121 руб/шт. При том, что газоблок дешевле, он имеет больший формат, поэтому на один кубометр кладки будет затрачиваться меньше изделий. Так что и здесь выгода налицо.

Керамический кирпич

Добытую на карьере глину доставляют на завод. Придают ей однородную структуру путём измельчения, разрыхления и удаления примесей. Если глина жирная, в неё добавляют песок. Полученную смесь формуют и сушат, получая таким образом кирпич-сырец.

При пластическом формовании глиняное тесто с влажностью 30 % выдавливают через специальную форму и нарезают на отдельные кирпичи. Затем их сушат в камерных или туннельных сушилках. В тёплое время года возможна сушка в тени под навесами. При полусухом формовании глину с влажностью 8—10 % прессуют под большим давлением, сушка при таком формовании не требуется.

Для получения керамического кирпича сырцовый кирпич обжигают в кольцевых и туннельных печах непрерывного действия. Глина начинает спекаться при температуре 800—1000 °C. Нормально обожжёный кирпич приобретает характерную кирпичную окраску.

- . : может быть окрашен или офактурен (по одной или двум граням — тычку и ложку), так и без какой-либо отделки, но с качественной поверхностью граней.

- .

Пустоты могут располагаться перпендикулярно (вертикальные) или параллельно (горизонтальные) постели кирпича.

— Подразделяют на марки: М100, М125, М150, М175, М200, М250, М300 (число означает кгс /см2 — выдерживание нагрузки на сжатие).

| Вид изделия | Обозначение вида | Длина | Ширина | Толщина | Обозначение размера |

|---|---|---|---|---|---|

| Кирпич | КР | 250 | 120 | 65 | 1 НФ |

| 250 | 85 | 65 | 0,7 НФ | ||

| 250 | 120 | 88 | 1,4 НФ | ||

| 250 | 120 | 140 | 2,1 НФ | ||

| 250 | 60 | 65 | 0,5 НФ | ||

| 288 | 138 | 65 | 1,3 НФ | ||

| 288 | 138 | 88 | 1,8 НФ | ||

| 250 | 120 | 55 | 0,8 НФ | ||

| Кирпич с горизонтальными пустотами | КРГ | 250 | 120 | 88 | 1,4 НФ |

| 250 | 200 | 70 | 1,8 НФ |

- М.: Высшая школа, 1983. — С. 85 . — 208 с.

- М.: Советская энциклопедия, 1930. — Стб. 213—241.